STM32与ADS1256实现电池组电压精确采集系统

本文还有配套的精品资源,点击获取

简介:电池组电压采集在电子工程领域中至关重要,特别是在储能系统、电动汽车和远程监测设备。本项目采用STM32微控制器与ADS1256高精度ADC,实现电池电压的精确测量。STM32作为数据处理和通信中心,接收ADS1256数字信号进行计算,并可将结果传输。ADS1256是一款高精度16位Σ-Δ ADC,支持多通道并行采样,有内置多通道复用器、内部参考电压源和可编程增益放大器。项目中涉及SPI配置和程序调试,确保稳定可靠运行。系统能实时监测电池电压和温度,帮助管理电池寿命和安全。

1. 电池组电压采集系统的重要性

1.1 电压采集系统的作用

在现代电池管理系统(BMS)中,准确地采集电池组的电压至关重要。该系统对于确保电池组的健康状态、优化充放电性能、延长电池寿命以及预防故障和提高安全性方面起着核心作用。没有准确的电压数据,电池管理系统将无法有效工作。

1.2 采集精度与实时性需求

电池组电压采集系统必须能够提供高精度、高实时性的数据采集。由于电池组由多个单体电池串联或并联构成,任何单体电池的电压异常都可能导致整个系统的性能下降。因此,持续监测和分析电池组电压对于预防潜在问题至关重要。

1.3 技术发展趋势

随着电动汽车和移动电子设备需求的增长,对于更加高效和智能的电压采集系统的需求也随之增长。为了应对这些挑战,工程师和科学家们正在致力于开发更先进的算法和硬件解决方案,以提高系统的可靠性和性能。

1.4 本章小结

本章介绍了电池组电压采集系统的重要性,并对其作用、精度、实时性需求以及技术发展趋势进行了概述。这为读者提供了背景知识,为后续章节关于STM32微控制器、ADS1256高精度ADC以及它们在电池管理系统中的应用打下了基础。

2. STM32微控制器简介与应用

2.1 STM32微控制器概述

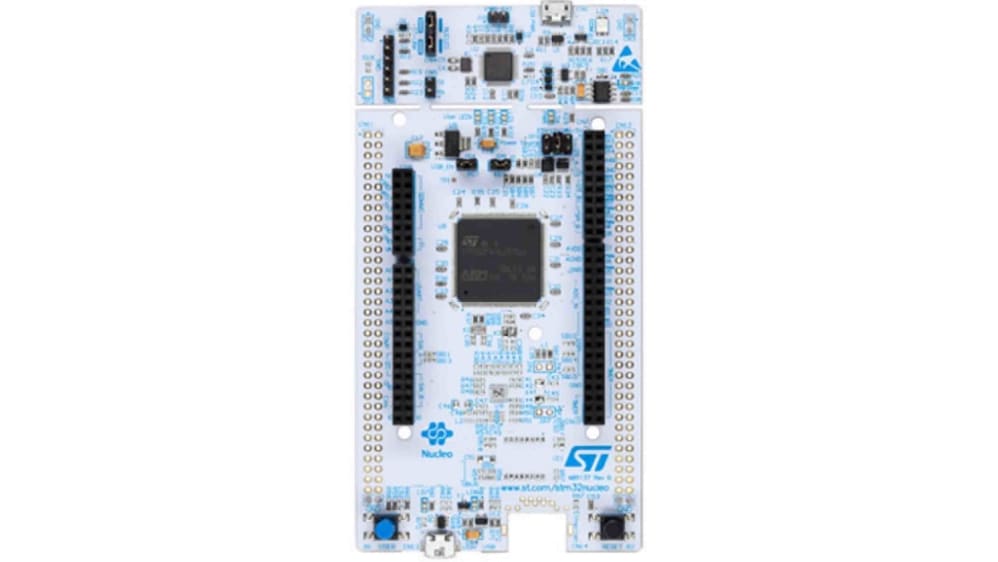

2.1.1 STM32架构特点

STM32微控制器基于ARM Cortex-M系列处理器核,具有高性能、低功耗和易于使用的特性。它通过多样的核心和丰富的外设集成,可以满足各种应用需求,从简单的LED闪烁到复杂的实时控制。架构设计上,STM32具有多种高级特性,包括灵活的时钟控制、低功耗设计、强大的中断管理能力以及直接内存访问(DMA)等。

其中,Cortex-M核心是一个32位RISC处理器,专为微控制器设计,其特点如下:

- 内部集成调试器支持JTAG和SWD接口。

- 含有嵌套矢量中断控制器(NVIC),能够支持最多240个中断。

- 支持尾链技术,允许以特定的优先级顺序执行中断服务例程(ISR)。

- 支持睡眠模式和低功耗模式,如STOP和STANDBY,用于电源管理。

STM32微控制器系列进一步扩展了这些功能,并根据不同的性能和功能需求,提供了多种封装和内存大小选项,非常适合电池电压采集系统中使用。

2.1.2 STM32在电池管理中的作用

在电池电压采集系统中,STM32微控制器主要承担采集、处理和控制的任务。它直接连接到ADS1256等高精度ADC进行电压数据的采集,并对数据进行初步处理和传输。此外,它还可以控制充电和放电电路,实施电池充放电管理策略,确保电池组的安全和性能。

以下是STM32在电池管理系统中的几个关键应用点:

- 实时监控电池电压和电流,预防电池过充和过放。

- 执行电池均衡算法,优化电池组性能。

- 与上位机或显示设备通信,提供用户界面。

2.2 STM32的基本编程操作

2.2.1 开发环境与工具链设置

为了开发STM32应用,首先需要搭建一个合适的开发环境。最常用的是基于Eclipse的IDE工具,如Keil uVision、STM32CubeIDE和IAR Embedded Workbench。这些开发环境提供了代码编辑器、编译器、调试器和程序下载器等工具,极大地简化了STM32的开发过程。

下面是一个典型的开发环境设置步骤:

- 下载并安装STM32CubeIDE或Keil uVision等集成开发环境(IDE)。

- 选择并下载适合STM32微控制器的固件库(如STM32 HAL库)。

- 将固件库导入到IDE中,并创建一个新的STM32项目。

- 配置项目属性,包括芯片型号、时钟设置、编译器优化等级等。

- 编写代码,并使用IDE的编译和调试工具进行程序的编译、下载和调试。

2.2.2 编程基础:GPIO控制与中断管理

GPIO(通用输入输出)是微控制器与外界进行交互的基础接口。STM32通过配置GPIO的工作模式(输入、输出或模拟)来实现各种功能。此外,外部中断管理是微控制器重要的功能之一,尤其在实时系统中,对提高系统反应速度和降低功耗有重要作用。

下面是一个简单的GPIO控制和外部中断管理的代码示例:

// 配置GPIO为输出模式void GPIO_Configuration(void) { __HAL_RCC_GPIOC_CLK_ENABLE(); // 启用GPIOC时钟 GPIO_InitTypeDef GPIO_InitStruct = {0}; // 配置GPIOC的第13号引脚为输出模式,推挽输出,速度为2MHz GPIO_InitStruct.Pin = GPIO_PIN_13; GPIO_InitStruct.Mode = GPIO_MODE_OUTPUT_PP; GPIO_InitStruct.Pull = GPIO_NOPULL; GPIO_InitStruct.Speed = GPIO_SPEED_FREQ_LOW; HAL_GPIO_Init(GPIOC, &GPIO_InitStruct);}// 配置外部中断void EXTI_Configuration(void) { GPIO_InitTypeDef GPIO_InitStruct = {0}; EXTI_HandleTypeDef EXTI_InitStruct = {0}; __HAL_RCC_GPIOA_CLK_ENABLE(); // 启用GPIOA时钟 // 配置PA0为浮空输入模式,以便作为外部中断源 GPIO_InitStruct.Pin = GPIO_PIN_0; GPIO_InitStruct.Mode = GPIO_MODE_IT_FALLING; // 下降沿触发中断 GPIO_InitStruct.Pull = GPIO_NOPULL; HAL_GPIO_Init(GPIOA, &GPIO_InitStruct); // 配置中断处理函数,并启用中断 EXTI_InitStruct.Line = EXTI_LINE_0; EXTI_InitStruct.Mode = EXTI_MODE_INTERRUPT; EXTI_InitStruct.Pull = EXTI_NOPULL; EXTI_InitStruct.Trigger = EXTI_TRIGGER_FALLING; HAL_EXTI_GetHandle(&EXTI_InitStruct); HAL_EXTI_Enable_IT(&EXTI_InitStruct);}// 外部中断处理函数void HAL_GPIO_EXTI_Callback(uint16_t GPIO_Pin) { if(GPIO_Pin == GPIO_PIN_0) { // 此处添加处理代码 }}在这个代码示例中,我们首先使能了GPIOC的时钟,并将其第13号引脚配置为输出模式。然后,我们使能了GPIOA的时钟,并将第0号引脚配置为浮空输入模式,用于作为外部中断源。之后,我们配置了外部中断结构体,并实现了中断回调函数。在中断处理函数中,当检测到指定的中断信号时,可以执行特定的操作。

在编程STM32时,合理使用中断管理可以显著提高系统的实时性和性能。通过中断,STM32可以及时响应外部事件,而无需不断轮询检查事件状态,从而降低CPU的负载,提升电池电压采集系统的整体性能。

3. ADS1256高精度ADC功能与应用

在现代电池管理系统(BMS)中,高精度的模数转换器(ADC)是必不可少的组件,因为它负责将电池组的模拟电压信号转换为可由微控制器处理的数字信号。ADS1256作为一款高性能的24位Δ-Σ模数转换器,特别适用于精确测量电池电压,从而确保电池管理系统能够准确地监控和控制电池组的性能。本章节将深入探讨ADS1256的工作原理、配置、校准技术以及其与STM32微控制器的通信协议。

3.1 ADS1256的基本工作原理

3.1.1 ADS1256的内部结构和特性

ADS1256内部结构设计先进,包含了多个通道、缓冲器、内置时钟振荡器、低噪声可编程增益放大器(PGA)、以及高性能的Δ-Σ模数转换器核心。其主要特性包括:

- 高精度24位分辨率

- 可配置的采样速率从15 SPS到30 kSPS

- 差分输入支持,提高信号采集的精度

- 多达8个模拟输入通道,方便进行多电池监测

- 低功耗设计,适用于便携式和手持设备

- SPI兼容接口,易于与STM32等微控制器集成

3.1.2 ADS1256的高精度数据采集机制

ADS1256之所以能达到高精度的数据采集,主要归功于其高性能的Δ-Σ调制技术。Δ-Σ调制器通过过采样技术将信号频率提高,并通过噪声整形技术将量化噪声转移到高于信号带宽的频率上。这使得ADC能有效地处理更宽的动态范围,并减少噪声对信号质量的影响。ADS1256采用了先进的数字滤波器,可以进一步提高输出数据的信噪比(SNR)。

3.2 ADS1256的配置与校准

3.2.1 ADS1256的硬件连接与配置

ADS1256的硬件连接相对简单。在硬件层面上,它通过SPI接口与微控制器通信,并通过GPIO引脚进行一些基本的配置和控制。例如,VREF引脚用于提供参考电压,DRDY引脚在数据准备就绪时通知微控制器。具体的连接步骤如下:

- 将ADS1256的CS(片选)引脚连接到STM32的一个GPIO引脚,用于软件控制ADS1256的通信;

- 将ADS1256的SCLK(时钟)引脚连接到STM32的SPI时钟输出引脚;

- 将ADS1256的MISO(主输入从输出)和MOSI(主输出从输入)引脚分别连接到STM32的SPI相应引脚;

- 连接参考电压和电源地线;

- 将DRDY(数据准备就绪)引脚连接到STM32的另一个GPIO引脚。

通过上述步骤完成硬件连接后,我们还需进行软件上的初始化配置。

3.2.2 校准技术与误差分析

为了确保ADS1256输出的数据准确无误,校准是必要的步骤。校准过程包括内部偏置校准和外部系统校准。内部偏置校准通常在系统上电后自动执行一次,以消除内部电路的固有偏差。外部系统校准则需要在外部提供已知的标准电压,根据ADS1256转换结果与已知标准电压之间的差异,计算校准系数。

在实际应用中,误差主要来源于以下几个方面:

- 设备固有的温度漂移

- 电源电压波动对参考电压的影响

- 模拟输入信号的噪声和干扰

因此,在校准过程中,需要对这些因素进行综合考虑,并采取相应的补偿措施,以提高系统的整体性能。

ADS1256的高精度数据采集和灵活的校准功能,使得它在电池管理系统中有着广泛的应用。在接下来的章节中,我们将进一步探讨如何通过SPI协议在STM32和ADS1256之间实现数据通信,以及如何设计和实现一个完整的电池电压监测系统。

4. STM32与ADS1256的通信协议SPI配置

在现代嵌入式系统设计中,通信协议扮演着至关重要的角色,它们确保了不同组件之间的数据能可靠、准确地传递。SPI(Serial Peripheral Interface)是一种常见的高速同步串行通信接口,广泛应用于微控制器与各种外围设备之间。本章节专注于SPI在STM32微控制器与ADS1256高精度ADC之间的配置与实现。

4.1 SPI协议在STM32中的实现

4.1.1 SPI协议简介与工作原理

SPI协议允许设备通过主从架构进行通信,其中STM32通常作为主机(Master),而外围设备如ADS1256则是从机(Slave)。SPI协议包括以下四个主要信号线:

- SCLK (Serial Clock):时钟信号,由主设备提供以同步通信。

- MOSI (Master Out Slave In):主设备输出,从设备输入数据线。

- MISO (Master In Slave Out):主设备输入,从设备输出数据线。

- SS (Slave Select):从设备选择信号,由主设备控制以激活特定的从设备。

SPI工作时,主设备通过SCLK产生时钟信号,并通过MOSI发送数据到从设备,同时从MISO读取从设备发送的数据。SS信号则用于控制数据传输的开始和结束。

4.1.2 STM32中SPI初始化与配置

在STM32中配置SPI,需要设置相关寄存器以定义SPI的工作模式、波特率、数据格式等。以下是一个简单的SPI初始化配置示例:

SPI_HandleTypeDef hspi1;void MX_SPI1_Init(void){ hspi1.Instance = SPI1; hspi1.Init.Mode = SPI_MODE_MASTER; hspi1.Init.Direction = SPI_DIRECTION_2LINES; hspi1.Init.DataSize = SPI_DATASIZE_8BIT; hspi1.Init.CLKPolarity = SPI_POLARITY_LOW; hspi1.Init.CLKPhase = SPI_PHASE_1EDGE; hspi1.Init.NSS = SPI_NSS_SOFT; hspi1.Init.BaudRatePrescaler = SPI_BAUDRATEPRESCALER_256; hspi1.Init.FirstBit = SPI_FIRSTBIT_MSB; hspi1.Init.TIMode = SPI_TIMODE_DISABLE; hspi1.Init.CRCCalculation = SPI_CRCCALCULATION_DISABLE; hspi1.Init.CRCPolynomial = 10; if (HAL_SPI_Init(&hspi1) != HAL_OK) { Error_Handler(); }}在此代码中,我们初始化了SPI1作为主模式,使用2线制全双工通信。数据大小设置为8位,时钟极性和相位分别设置为低极性和第一个边沿采样。NSS信号被设置为软件控制,这意味着SS信号的管理完全由软件逻辑控制。时钟预分频器设置为256,保证了较低的通信速率。最后,最高位优先和CRC校验被禁用。

4.2 STM32与ADS1256的SPI通信实现

4.2.1 数据传输与接收机制

在配置完SPI之后,数据传输与接收成为实现通信的关键。以下是一个读取ADS1256数据的函数实现示例:

#define ADS1256_CS_GPIO_Port GPIOA#define ADS1256_CS_Pin GPIO_PIN_4void ADS1256_CS_Enable(void){ HAL_GPIO_WritePin(ADS1256_CS_GPIO_Port, ADS1256_CS_Pin, GPIO_PIN_RESET);}void ADS1256_CS_Disable(void){ HAL_GPIO_WritePin(ADS1256_CS_GPIO_Port, ADS1256_CS_Pin, GPIO_PIN_SET);}uint32_t SPI_TransmitReceive(uint8_t *TxData, uint8_t *RxData, uint16_t Size){ return HAL_SPI_TransmitReceive(&hspi1, TxData, RxData, Size, 10);}void ADS1256_ReadData(uint8_t *data){ uint8_t tx_buffer[3] = {0x03, 0x00, 0x00}; // 读取数据命令 uint8_t rx_buffer[3]; // 用于存储接收数据的缓冲区 ADS1256_CS_Enable(); // 激活ADS1256设备 SPI_TransmitReceive(tx_buffer, rx_buffer, 3); // 发送命令并接收数据 ADS1256_CS_Disable(); // 关闭ADS1256设备 data[0] = rx_buffer[0]; data[1] = rx_buffer[1]; data[2] = rx_buffer[2];} 在此代码中,我们首先定义了片选信号的GPIO端口和引脚。随后,通过 ADS1256_CS_Enable 和 ADS1256_CS_Disable 函数来控制片选信号,使得STM32能够与ADS1256进行数据交换。 SPI_TransmitReceive 函数用于发送数据的同时接收数据,确保了SPI的双向通信。

4.2.2 实时性能优化与错误处理

为了优化实时性能,需要考虑通信过程中的数据吞吐量和响应延迟。在实现上,可以通过增加缓冲区大小、调整波特率、使用DMA(Direct Memory Access)传输等方式来提高效率。

错误处理是确保数据传输可靠性的重要一环。SPI通信可能会遇到多种错误,例如时钟同步问题、数据校验错误等。因此,实现时必须在SPI通信中添加错误检测和异常处理机制。

HAL_SPI_StateTypeDef state;void SPI_ErrorHandling(void){ state = HAL_SPI_GetState(&hspi1); if (state != HAL_SPI_STATE_READY) { // 处理SPI错误,例如重新初始化或复位 // ... }}在实际应用中,根据错误状态进行适当的错误处理措施,比如重置SPI接口或重新配置相关参数。

4.3 章节总结

通过本章的介绍,我们了解了SPI协议的基本原理和在STM32中的实现方式。同时,通过具体的代码示例,展示了如何使用SPI与ADS1256进行通信,包括数据的发送、接收和错误处理。这为电池电压监测系统中STM32与ADS1256的高效通信奠定了基础,也为实现电池组电压的实时、精确采集提供了技术保障。

5. 电池电压监测系统的设计与实现

5.1 系统设计框架与工作流程

5.1.1 电压监测系统的架构设计

电池电压监测系统的设计目标是实时准确地监控电池组中的每个电池单元的电压,以确保电池组的整体安全与高效运行。系统的核心包括数据采集模块、数据处理模块、显示与交互模块,以及通信模块。

数据采集模块主要由STM32微控制器和ADS1256高精度模数转换器(ADC)构成。STM32负责系统主控,利用其高速的处理能力和丰富的外设接口,实现对ADS1256的控制与数据采集。ADS1256用于采集电池电压信号,并将其转换为数字信号供STM32处理。

数据处理模块是系统的大脑,负责对采集到的电压数据进行分析、处理和存储。此模块的软件部分通常包括数据滤波算法、异常状态检测和历史数据记录等。

显示与交互模块提供了用户界面,用于显示实时电压数据和历史数据图表,以及提供系统配置和操作的交互界面。通常使用LCD显示屏来实现,并通过触摸屏或按键与用户交互。

通信模块用于实现电压监测系统与外部设备或系统的通信,常见的通信接口包括USB、UART、I2C等。

graph LRA[电池电压监测系统] --> B[数据采集模块]B -->|电压信号| C[STM32微控制器]C -->|控制信号| D[ADS1256 ADC]C -->|处理结果| E[数据处理模块]E -->|数据| F[显示与交互模块]C -->|控制信号| G[通信模块]5.1.2 系统工作流程与状态机

系统的整体工作流程涉及从电池电压的采集、数据传输、处理分析、显示展示到与用户的交互。首先,数据采集模块周期性地采集电池电压数据;随后,STM32将采集到的数据进行初步处理;然后,数据处理模块将处理后的数据用于分析电池状态,评估健康程度,并记录历史数据;最后,显示与交互模块将数据显示给用户,并响应用户的输入,实现系统的实时监控和交互。

为了应对不同的工作状态,系统设计中往往引入状态机的概念。状态机定义了系统在不同工作阶段的行为和状态转换,有助于简化程序流程,提高系统的稳定性和响应速度。

下图为系统工作流程的简化状态机表示:

stateDiagram-v2 [*] --> 初始化 初始化 --> 待机模式 待机模式 --> 开始采集: 激活 开始采集 --> 数据处理 数据处理 --> 显示与交互 显示与交互 --> 待机模式: 用户操作 数据处理 --> 错误处理: 异常检测 错误处理 --> 待机模式: 重置或警告5.2 关键功能模块的实现

5.2.1 电压采集与处理模块

电压采集模块是电池电压监测系统的核心,它的精确性和稳定性直接关系到整个系统的性能。该模块依赖于STM32的精确时钟和强大的处理能力,以及ADS1256的高精度数据采集能力。

在实现上,STM32通过SPI接口与ADS1256通信,初始化ADS1256的工作模式,并周期性地启动数据采集。ADS1256根据设定的采样率和增益采集模拟电压信号,并通过SPI接口发送给STM32。STM32接收到数据后,进行必要的信号处理,如数字滤波、转换和校准,得到准确的电压读数。

// 代码示例:STM32与ADS1256初始化和数据采集流程// 初始化SPI接口void ADS1256_Init(void) { // SPI初始化代码... // 配置GPIO等 // 设置SPI参数,如时钟速率、模式等}// 读取ADS1256数据uint32_t ADS1256_ReadData(void) { uint32_t data = 0; // 启动ADS1256数据转换 // 等待数据准备好 // 通过SPI读取数据 return data;}// 主循环中的数据采集流程void main_loop(void) { while (1) { // 启动ADS1256数据采集 ADS1256_StartConversion(); // 等待数据转换完成 while (!ADS1256_ConversionComplete()) { // 可以在此处处理其他任务 } // 读取并处理数据 uint32_t raw_data = ADS1256_ReadData(); float voltage = ProcessRawData(raw_data); // 数据处理函数 // 显示电压值或进行后续处理 }}5.2.2 数据显示与用户交互模块

显示与交互模块的主要任务是将采集和处理后的电压数据直观地展示给用户,并提供便捷的交互方式来操作系统。通常使用LCD显示屏作为主要的显示设备,触摸屏或按键作为用户输入设备。

在开发显示模块时,需要根据具体硬件平台编写相应的驱动程序,实现基本的显示功能,如字符显示、图形显示和触控响应等。然后,在此基础上构建用户界面,可以使用图形库来绘制界面元素,如按钮、图表和仪表盘等。

用户交互部分需要编写事件处理代码来响应用户的输入,如触摸屏幕上的按钮或通过按键输入指令。在事件处理函数中,实现相应功能,比如切换显示模式、调整系统参数或进入设置菜单等。

// 代码示例:简单的LCD显示和触摸屏事件处理流程// LCD显示数据void LCD_DisplayVoltage(float voltage) { char display_str[30]; sprintf(display_str, \"Voltage: %.2fV\", voltage); LCD_ClearScreen(); // 清屏函数 LCD_WriteString(0, 0, display_str); // 显示电压值}// 触摸屏事件处理void TouchScreen_EventHandler(void) { // 假设有一个事件队列处理触摸事件 while (TouchScreen_GetEvent(&event)) { switch (event.type) { case TOUCH_PRESSED: // 处理触摸屏按压事件 break; case TOUCH_RELEASED: // 处理触摸屏释放事件 break; case TOUCH_SWIPED: // 处理滑动事件 break; default: break; } }}// 主函数中整合显示和交互int main(void) { // 初始化显示和触摸屏 LCD_Init(); TouchScreen_Init(); while (1) { // 假设电压数据由数据处理模块提供 float voltage = GetProcessedVoltage(); LCD_DisplayVoltage(voltage); TouchScreen_EventHandler(); // 其他任务 }}在本章节中,我们重点介绍了电压监测系统的架构设计与工作流程、以及实现关键功能模块的技术细节。通过具体的代码示例和逻辑分析,展示了从数据采集到用户交互的整个处理流程。在下一章节中,我们将详细探讨系统的调试策略和同步问题处理,以确保系统的可靠性和稳定性。

6. 系统调试和同步问题处理

系统调试和同步问题是确保电池管理系统(BMS)稳定运行的关键。本章将详细探讨系统调试的策略与工具,并深入分析同步与异常处理机制。

6.1 系统调试策略与工具

调试是一个复杂的过程,需要策略和工具的有机结合。本小节我们将探讨如何搭建调试环境以及如何诊断问题。

6.1.1 调试环境搭建与常用调试工具

调试环境通常包括硬件和软件两个部分。硬件部分需要提供稳定的电源、逻辑分析仪、示波器等测试设备,以便于捕捉系统运行时的实时数据和信号。软件部分则是调试工具,包括但不限于集成开发环境(IDE)、编译器、仿真器以及烧录软件等。

以下是搭建调试环境的步骤:

- 硬件准备 :确保有完整的电路板,以及连接STM32开发板所需的JTAG/SWD接口。同时配备逻辑分析仪或数字存储示波器。

- 软件安装 :安装STM32CubeIDE、Keil uVision、IAR Embedded Workbench等IDE,并确保驱动程序已正确安装。

- 固件下载 :使用STM32CubeProgrammer或ST-Link Utility烧录适当的固件到STM32微控制器。

常用调试工具包括但不限于以下几种:

- ST-Link Utility : ST提供的调试工具,可进行固件的下载和调试。

- GDB : 调试通用后端,可以配合GDB Server使用。

- Tracealyzer : 由Percepio提供的实时系统和应用程序跟踪工具,便于开发者对多线程或多任务程序进行可视化追踪。

- J-Link : Segger提供的调试探针,适用于多种微控制器,并且具有高性能的调试功能。

6.1.2 问题诊断与性能优化

调试过程中的问题诊断与性能优化需要对程序的运行情况有一个清晰的认识。这涉及到以下步骤:

- 日志记录 :在关键代码段增加日志记录,记录执行时间和变量状态,利用日志信息进行问题分析。

- 性能监测 :实时监测系统响应时间和资源使用情况,以优化代码性能。

- 断点调试 :在出现问题的代码段设置断点,逐步执行代码,观察变量和寄存器的实时变化。

- 内存检测 :检查内存泄漏、堆栈溢出等问题,确保系统稳定性。

- 代码覆盖率分析 :通过覆盖率分析工具,如Gcov,来提高代码的质量和测试的有效性。

6.2 同步与异常处理机制

在电池管理系统中,同步问题和异常处理是保证系统稳定运行的重要部分。这要求我们对同步技术和异常处理流程有充分的理解。

6.2.1 同步技术的应用与挑战

同步技术是确保多个任务或线程在没有冲突的情况下访问共享资源的重要机制。在BMS中,可能需要同步ADC数据采集、通信协议处理、电池状态计算等多个任务。

常见的同步机制包括:

- 互斥量 (Mutexes):用于防止多个任务同时进入临界区。

- 信号量 (Semaphores):用于控制对有限资源的访问。

- 事件标志 (Event Flags):用于任务间的简单通信。

在STM32中,可以使用以下代码块来创建和使用互斥量:

#include \"stm32f4xx_hal.h\"// 创建互斥量osMutexDef(mutexA);osMutexId mutexA_id = osMutexCreate(osMutex(mutexA));// 使用互斥量的代码段osMutexWait(mutexA_id, osWaitForever);// 临界区开始// ...// 临界区结束osMutexRelease(mutexA_id);同步技术的应用也带来了挑战,例如死锁(Deadlock)和优先级反转(Priority Inversion)。为了解决这些问题,需要仔细设计同步策略,例如使用优先级继承协议来避免优先级反转。

6.2.2 异常检测与处理流程

异常处理是指系统在运行时遇到非预期情况的应对机制。在BMS中,异常包括电池电压异常、电流过高或过低、温度超出安全范围等。

异常处理流程一般包括以下几个步骤:

- 异常检测 :通过监测和比较系统运行参数与预设阈值来检测异常。

- 异常记录 :记录异常信息,包括时间、类型和程度等,便于后续分析。

- 系统响应 :根据异常类型,执行相应的处理措施,例如限制充电电流、开启保护机制等。

- 用户通知 :通过LCD显示或报警声等方式通知用户。

- 恢复流程 :在异常解除后,系统将按照既定流程恢复到正常工作状态。

异常处理的代码实现可参考如下:

// 假设有一个函数用于检查电压是否超限bool isVoltageOverLimit(float voltage) { // 假设电压正常范围是3.5V至4.2V if (voltage 4.2f) { return true; } return false;}void checkAndHandleVoltage(float voltage) { if (isVoltageOverLimit(voltage)) { // 检测到电压异常,执行处理流程 handleVoltageOverLimit(); }}void handleVoltageOverLimit() { // 可能包含限制充电电流,记录日志等操作 // ...}// 在电池电压监测循环中调用检测与处理函数void monitorBatteryVoltage() { float voltage = readBatteryVoltage(); checkAndHandleVoltage(voltage);}在实际的异常处理中,可能还需要考虑系统在高优先级任务中被中断时的异常保护,以及恢复系统到正常状态的具体步骤,从而确保系统的稳定性和安全性。

通过对调试策略和同步技术的深入了解与应用,结合合理的异常处理机制,可以显著提高电池管理系统的可靠性和用户体验。

7. 电池管理系统(BMS)的性能提升

7.1 BMS的功能扩展与优化

7.1.1 充放电管理与保护策略

电池管理系统(BMS)的核心功能之一是实现电池的充放电管理。对于充放电过程的精确控制,是确保电池安全、延长使用寿命、提高能效的关键。充放电管理要求BMS能够实时监控电池的充放电状态,包括电池的电压、电流、温度和剩余容量等关键参数。基于这些参数,BMS实现对充放电电流和电压的限制,以防止过充和过放,从而保护电池。

在编程实现上,通常会使用PID控制器或者模糊控制策略,以便动态调整充放电策略。在软件层面,需要编写相应的算法来实现对电池状态的实时监控和预测,代码示例如下:

// 伪代码:基于电池电压和温度的充放电控制逻辑float battery_voltage = read_battery_voltage();float battery_temperature = read_battery_temperature();if (battery_voltage > VOLTAGE_THRESHOLD_HIGH && battery_temperature < TEMP_THRESHOLD_LOW) { // 过充保护,减小充电电流或切断充电 reduce_charging_current();} else if (battery_voltage TEMP_THRESHOLD_HIGH) { // 过放保护,停止放电或报警 stop_discharging();} else { // 正常充放电范围,根据电池状态调整充放电策略 updatecharging_discharging_policy();}通过上述控制逻辑,BMS能够对电池进行有效的充放电管理,提高整体系统的安全性和稳定性。

7.1.2 状态估计与故障诊断技术

电池状态估计是BMS中用于了解电池健康状况的关键技术。状态估计技术通过各种算法,例如卡尔曼滤波(Kalman filter)、扩展卡尔曼滤波(EKF)或者神经网络等,来估计电池内部的不可直接测量的状态变量,如剩余电量(State of Charge, SOC)和健康状况(State of Health, SOH)。

故障诊断技术能够帮助系统及时发现电池的异常状态或性能退化,比如内部短路、漏电或电池单元损坏等。该技术在BMS中扮演着至关重要的角色,因为电池组的失效往往会造成安全事故。

故障诊断方法通常涉及对电池行为的监测,以及对异常行为的识别。例如,通过监测电池的内阻、电压和温度等参数随时间的变化,可以判断电池是否出现老化或其他问题。

// 伪代码:简单的电池故障诊断逻辑if (check_internal_resistance() > RESISTANCE_THRESHOLD) { // 内部电阻超标,可能存在故障 diagnose_fault();} else if (check_temperature() > TEMP_THRESHOLD) { // 温度过高,可能意味着散热不良或充电过快 diagnose_overheat();} else { // 电池状态正常 continue_normal_operation();}7.2 BMS系统集成与案例分析

7.2.1 BMS系统集成的挑战与对策

BMS系统集成是一个复杂的过程,它涉及到软件和硬件的多个层面。由于电池组的性能参数与环境条件密切相关,系统集成需要对可能的变数有充分的考量。

集成过程中的挑战包括但不限于:不同部件间通信的同步问题、硬件与软件的适配性、系统整体的鲁棒性、以及多电池组系统的动态管理等。一个常见的对策是采用模块化设计,这样可以便于系统的测试、维护和升级。

在硬件方面,模块化设计允许灵活配置电池模块,同时确保了系统扩展性和维护的便捷性。在软件方面,通过模块化可以将复杂的BMS功能分解成若干独立的子模块,每个子模块负责特定的功能,如数据采集、状态监控或安全保护等。

7.2.2 典型应用案例与经验总结

在BMS集成和应用方面,不同行业和应用场景对电池管理系统的要求有所不同。以电动汽车和储能系统为例,每个应用场景对BMS的性能、可靠性和安全性都有不同的要求。

例如,在电动汽车领域,对充放电速度和电池寿命的要求极高,而在储能系统中,则更注重电池的长周期运行能力以及稳定性。针对这些不同的应用场景,BMS的集成和优化策略也有所不同。

以某一品牌电动汽车的BMS为例,该BMS集成了先进的状态估计算法和故障诊断机制,实现了对电池单体的精确控制和实时监测。同时,通过大数据分析和机器学习技术,BMS能够不断自我优化,提高整体性能。

// 伪代码:数据分析与机器学习结合的BMS优化逻辑BMS_data_set = collect大数据集();learned_model = train_model(BMS_data_set);apply learned_model for improved battery management;通过该案例,我们可以看出,集成先进的技术和算法对于提升BMS的整体性能至关重要。BMS的性能提升不仅仅是对单一技术的改进,更多的是系统设计和工程实施的综合优化。

本文还有配套的精品资源,点击获取

简介:电池组电压采集在电子工程领域中至关重要,特别是在储能系统、电动汽车和远程监测设备。本项目采用STM32微控制器与ADS1256高精度ADC,实现电池电压的精确测量。STM32作为数据处理和通信中心,接收ADS1256数字信号进行计算,并可将结果传输。ADS1256是一款高精度16位Σ-Δ ADC,支持多通道并行采样,有内置多通道复用器、内部参考电压源和可编程增益放大器。项目中涉及SPI配置和程序调试,确保稳定可靠运行。系统能实时监测电池电压和温度,帮助管理电池寿命和安全。

本文还有配套的精品资源,点击获取