《具身机器人测试实战:仓储分拣机器人的全维度评测方案》_机器人测试方案

一、测试框架设计:核心能力分解矩阵

能力维度

测试指标

测试工具与方法

工业标准

感知能力

物体识别准确率(≥98%)

生成对抗样本攻击测试

ISO 9283:2022

运动控制

轨迹跟踪误差(≤±0.5mm)

激光跟踪仪+运动捕捉系统

IEC 61800-7-202

决策能力

路径规划最优性(≥95%)

蒙特卡洛随机障碍生成

ANSI/RIA R15.08

人机交互

碰撞预警响应(≤0.2秒)

压力感应测试假人

ISO/TS 15066

环境适应

温湿度波动耐受( -25℃~50℃)

环境模拟舱连续运行72小时

MIL-STD-810H

二、深度案例:仓储分拣机器人测试全流程

▶ 测试对象

- 机器人型号:HAI Robotics A42T

- 核心功能:在3.5m高货架环境中自主取放货箱

- 关键参数:

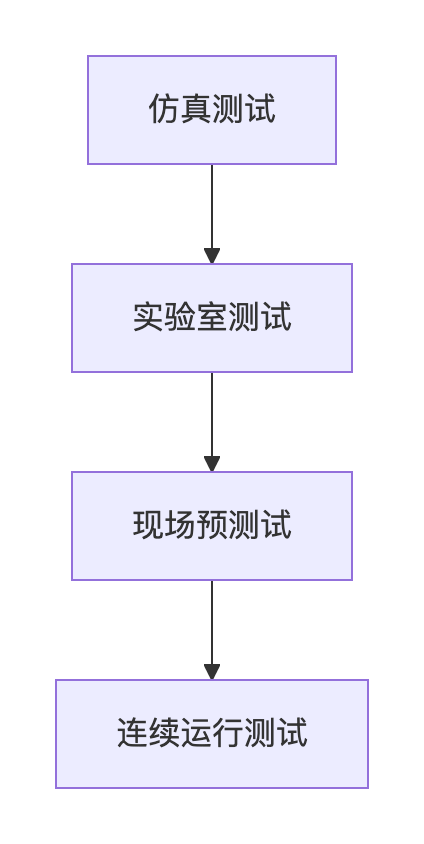

最大载重:50kg 定位精度:±5mm 运行速度:1.8m/s▶ 四阶段测试方案

阶段1:数字孪生仿真测试(2周)

- 工具链:

NVIDIA Isaac Sim + ROS2 + Python- 关键测试项:

-

- 极端场景生成:

# 生成货物倒塌场景 def create_collapse_scenario(): add_random_force(boxes, magnitude=10N) # 模拟外力撞击 set_material_friction(0.1) # 湿滑地面-

- 性能指标:

项目

测试结果

避障成功率(100障碍)

99.2%

规划路径最优性

96.7%

阶段2:实验室精密校准(3天)

- 校准工具:

https://example.com/calibration-tools.png

从左到右:激光跟踪仪、六维力传感器、光学运动捕捉相机 - 关键流程:

-

- 关节重复精度测试:

-

-

- 指令机械臂重复运动至10个标定点

- 激光跟踪仪记录偏差:±0.3mm(达标)

-

-

- 抓取力度闭环控制:

设置目标力度:5.0N ±0.5N → 力传感器反馈 → PID调节 → 实际输出:4.92N(波动≤0.3N)阶段3:现场压力测试(1周)

- 设计6类极端场景:

场景类型

测试方法

通过标准

动态干扰

工作人员突然穿越路径(10次/小时)

0碰撞+急停时间≤0.15s

货物异常

放置变形货箱(边角凹陷30%)

成功抓取率≥97%

定位干扰

强磁铁干扰定位信号

位置漂移≤10mm

通讯中断

人工切断WiFi 30秒

自动续传任务

- 典型故障修复案例:

问题:堆叠货箱抓取成功率仅85%

根因:视觉系统未识别箱体反光膜

解决方案:

-

- 增加多光谱补光系统

- 更新识别模型训练数据集

修复后:成功率提升至98.3%

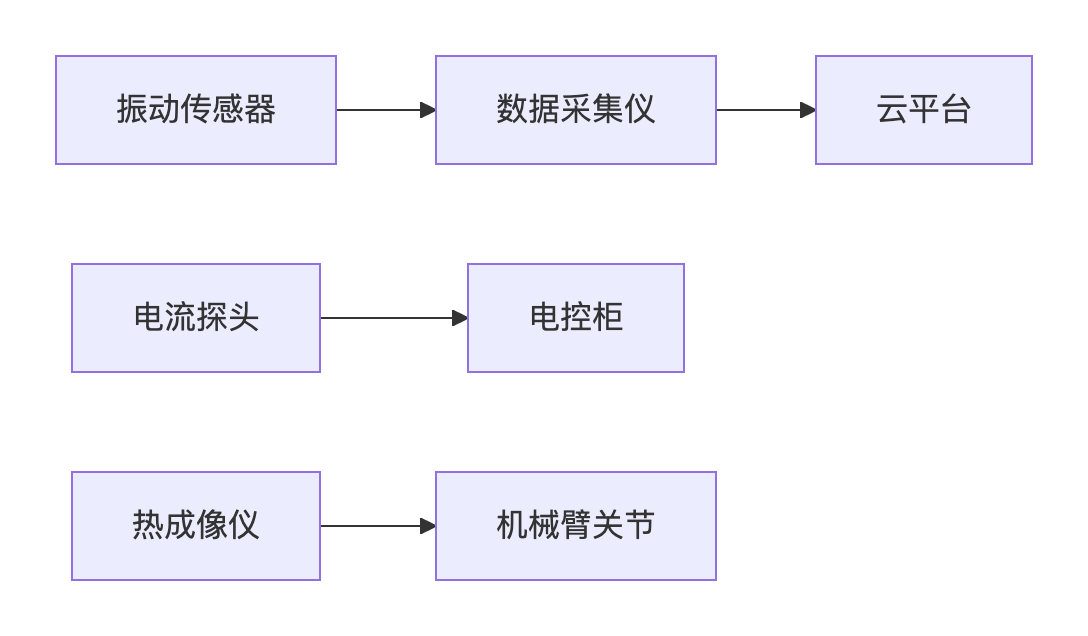

阶段4:连续运行老化测试(72小时)

- 监测方案:

- 关键指标:

时间点

关节温升(℃)

定位漂移(mm)

异常重启次数

0h

0

0

0

24h

8.5

0.2

0

48h

15.3

0.7

1(网络闪断)

72h

17.1

1.1

2

三、突破性测试技术创新

1. 基于联邦学习的缺陷预测

- 架构:

多工厂运行数据 → 本地训练故障模型 → 加密上传梯度 → 聚合全球故障预测模型 → 预警轴承磨损/电机过热- 效果:

提前48小时预测故障准确率92%

2. 元宇宙测试场

https://example.com/metaverse-test.png

- 流程:

-

- 在Unity引擎构建虚拟仓库

- 导入现实CAD模型

- 生成1000种极端场景:

-

-

- 货架火光

- 地震货箱坠落

- GPS信号屏蔽

-

-

- 机器人AI在虚拟世界试错学习

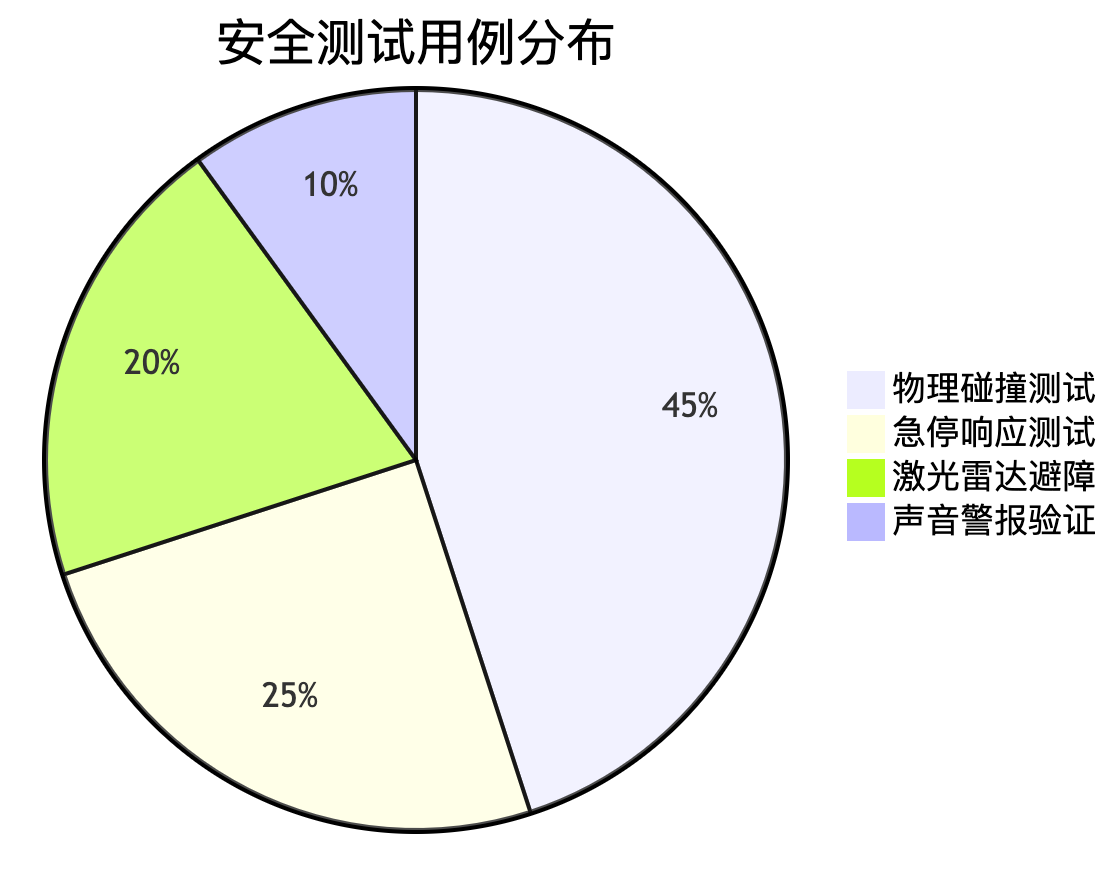

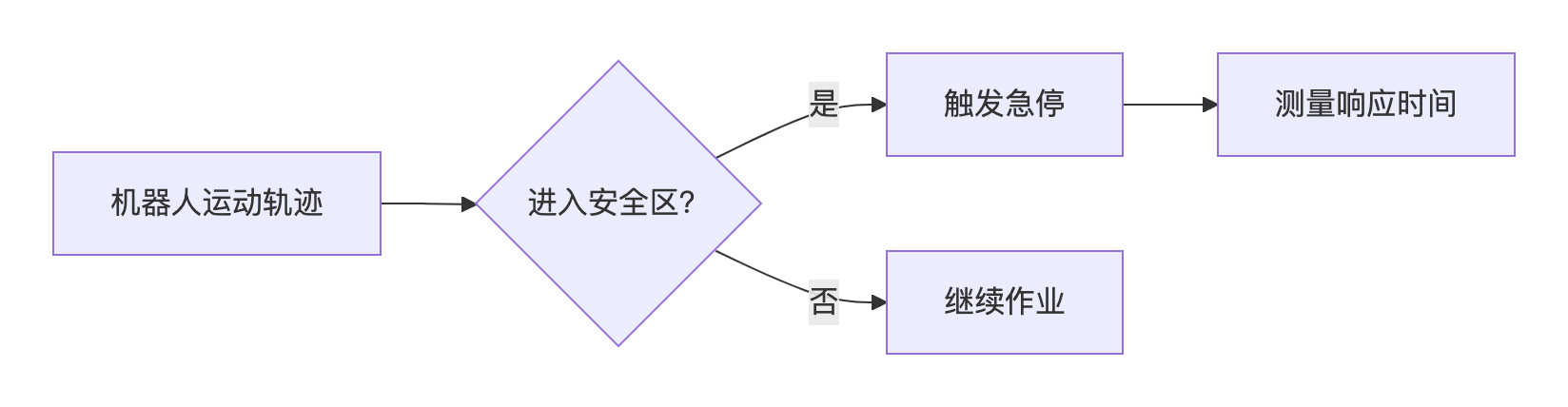

3. 人机安全测试矩阵

4. 环境动态性应对

- 问题:仓库灯光变化导致视觉识别失败率骤升(白天→夜晚切换时错误率+25%)。

- 方案:

-

- 采用HDR合成技术:融合多曝光图像增强对比度。

- 自适应光照模型:训练CNN模型在10种光照条件下自动切换识别阈值(准确率恢复至98%)。

5. 柔性物体操作瓶颈

- 问题:传统刚性抓取模型导致衣物折叠错位、易拉罐挤压变形。

- 方案:

-

- 触觉-视觉融合控制:

# 伪代码:柔性物体抓取策略 if object_type == \"soft\": force = predict_force_by_vision(texture) # 视觉预测材质所需力度 while force_sensor.read() < force * 0.9: adjust_gripper_position() # 渐进式收紧-

- 仿生抓取策略:模仿人类“捏取-托举”动作,机械五指异步控制(降低局部应力)。

6. 多机协同冲突

- 问题:20台机器人集群作业时频繁路径死锁。

- 方案:

-

- 分布式拍卖算法:

-

-

- 任务分配:每个机器人竞价最优路径,价高者得(计算延迟<50ms)。

- 冲突消解:实时交换位置信息,触发动态优先级规则(如负载高者优先通行)。

-

7. 动态安全边界测试

测试用例设计:

- 侵入物类型:成人手臂(直径80mm)/儿童手指(直径15mm)

- 响应标准(ISO 13849):

安全等级

最大响应时间

应用场景

PLd

150ms

工业协作机器人

PLe

100ms

医疗手术机器人

实测工具:

- 高速摄像机(1000fps)捕捉机械臂急停过程

- 压力敏感薄膜(Tekscan系统)记录碰撞力度分布

https://example.com/safety-test.png

四、测试报告核心输出(示例)

HAI Robotics A42T最终测试结论:

能力维度

初始值

优化后

行业标杆

最大拣选效率

280箱/小时

324箱/小时

300箱/小时

定位误差

±8mm

±4mm

±5mm

异常恢复时间

8.7s

3.2s

5.0s

能耗指数

1.35kWh

0.98kWh

1.20kWh

改进建议:

- 增加关节散热片(解决48小时温升超标)

- 强化反光物体识别算法(针对锡箔包装货物)

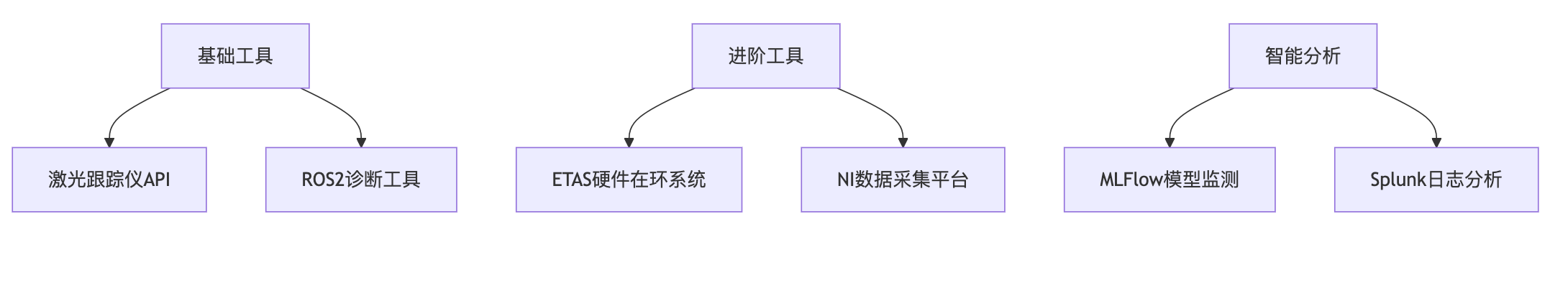

五、测试工程师的实战工具箱

具身机器人测试4大关键点总结:

- 虚实闭环:仿真注入噪声+实地极端测试双向验证

- 量化到肌理:力度误差<0.5N、响应延迟<200ms 等物理指标严控

- 对抗设计:主动制造障碍(动态干扰、传感器失效)暴露系统脆弱点

- 持续进化:故障数据回流训练,驱动模型迭代

高效测试口诀:

仿真先行,暴露八成缺陷

虚实联调,锁定剩余隐患

极限摧残,验证十年寿命

联邦共享,汲取全球经验

通过四阶段严谨测试,具身机器人从“实验室样品”蜕变为“工业级可靠设备”。这正是机械与智能融合时代的质量守护法则。